Guida Utente

Benvenuto nella Guida Utente. Questo documento offre una panoramica completa delle funzionalità principali dell'applicazione, istruzioni per la configurazione e buone pratiche. Che tu sia un nuovo utente o abbia bisogno di un rapido ripasso, questa guida è pensata per accompagnarti passo dopo passo.

Indice

- 1. Strumento di previsione della domanda

- 2. Strumento di ottimizzazione

- 3. Parametri di configurazione della simulazione

- 4. Simulatore

- 5. Risultati

- 6. Analisi dei Risultati

- 7. Domande frequenti (FAQ)

1. Strumento di previsione della domanda

Questa sezione fornisce una panoramica rapida per iniziare a usare l'applicazione.

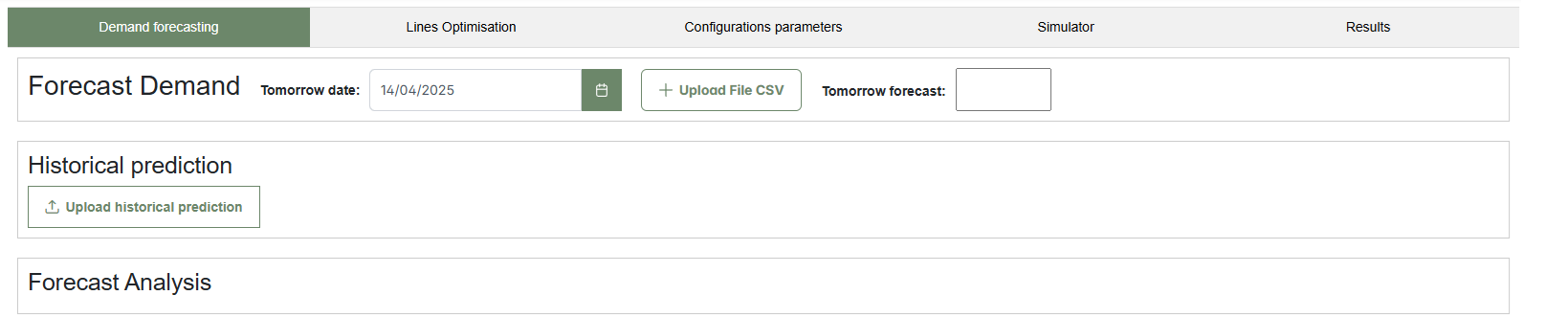

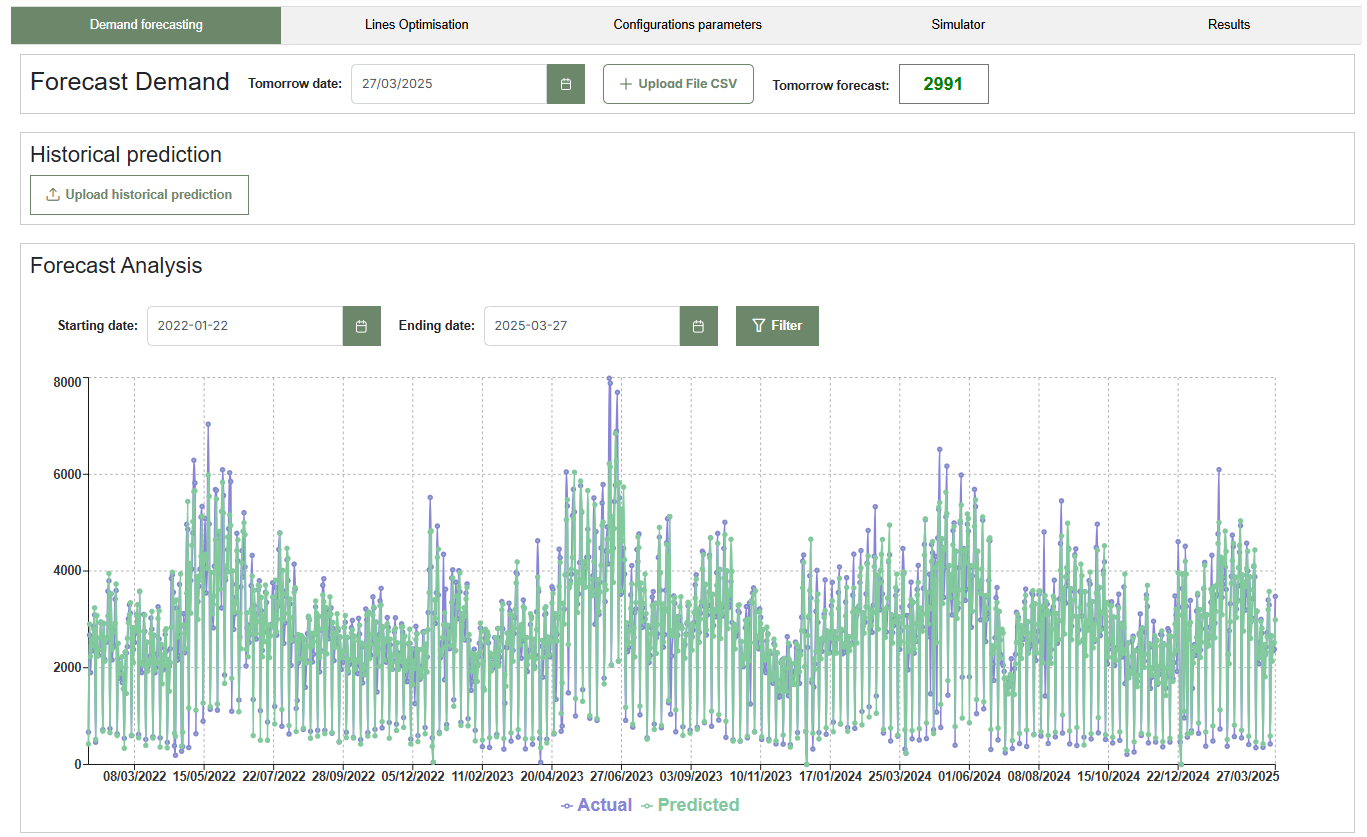

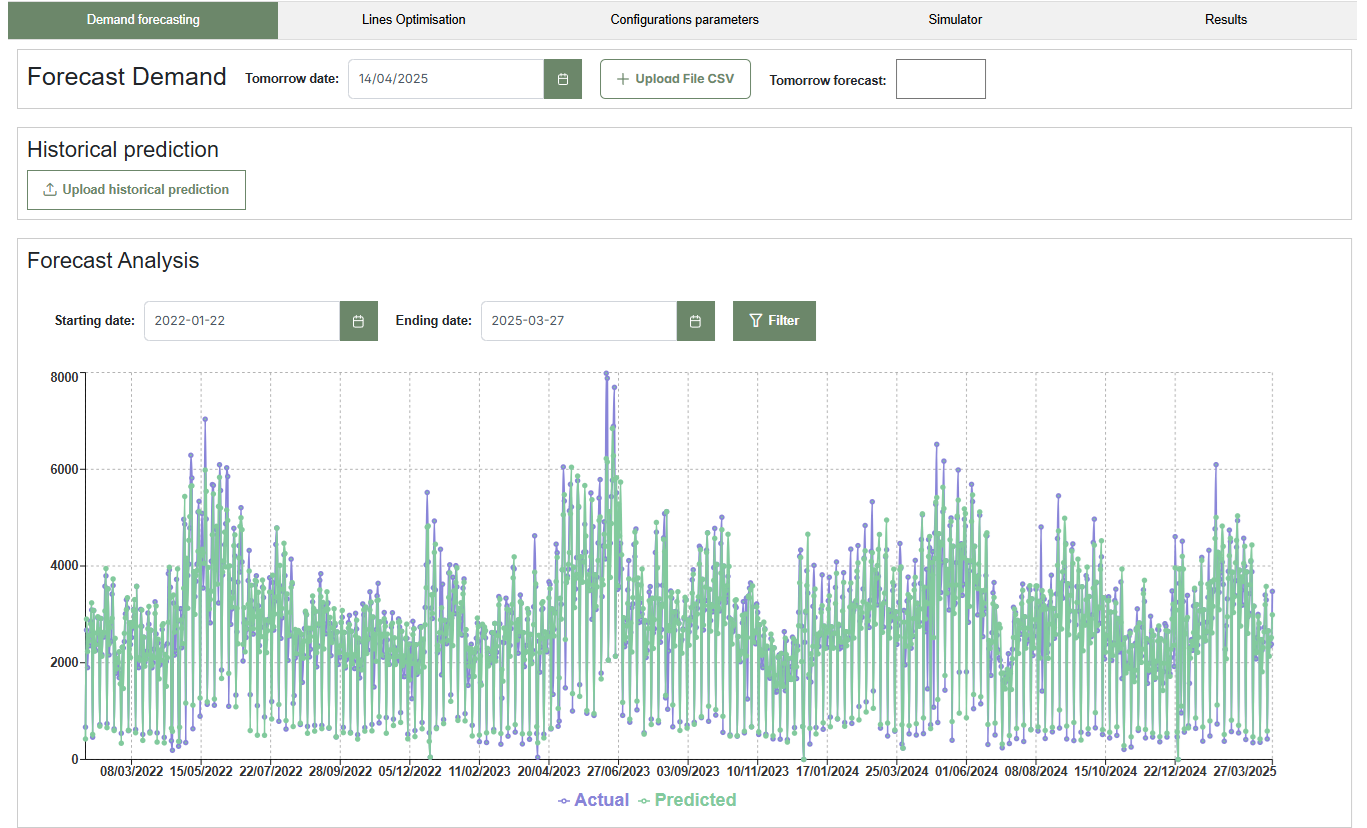

L'immagine sopra mostra l'interfaccia iniziale dello strumento di previsione della domanda. L'interfaccia comprende diverse schede: Previsione domanda, Ottimizzazione linee, Parametri di configurazione, Simulatore e Risultati.

1.1 Come effettuare la previsione della domanda per la produzione di domani

Questo strumento consente di prevedere la domanda produttiva del giorno successivo a partire dai dati storici. Segui i passaggi qui sotto per caricare i dati, generare la previsione e visualizzare l’andamento storico in un grafico interattivo.

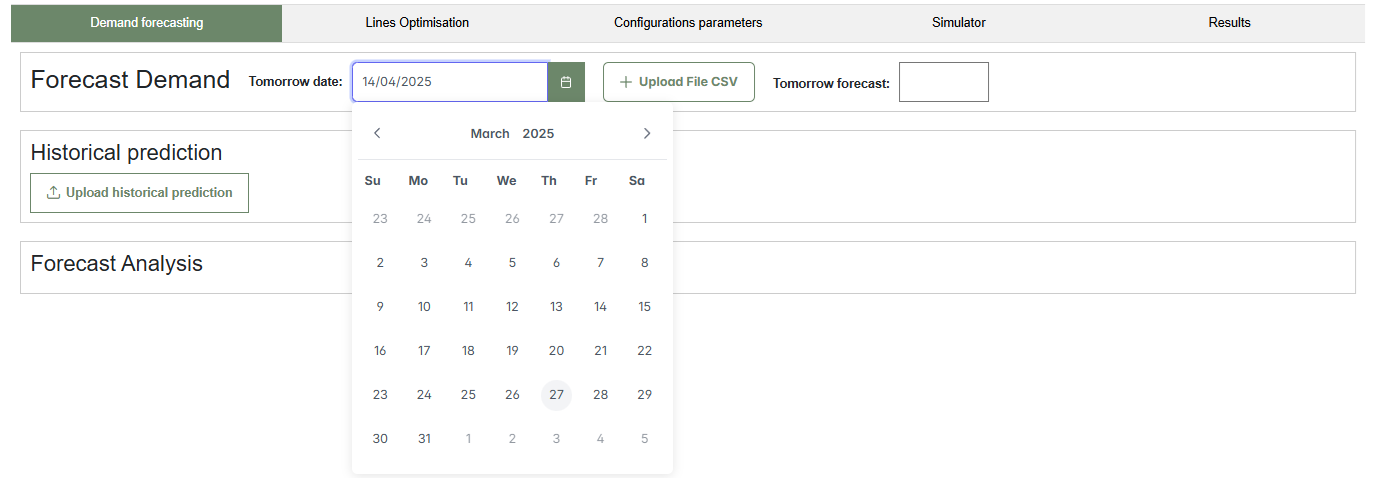

- Inserisci la data di domani nel campo “Tomorrow date” (es. 27/03/2025).(Clicca l'immagine seguente per riprodurre il video)

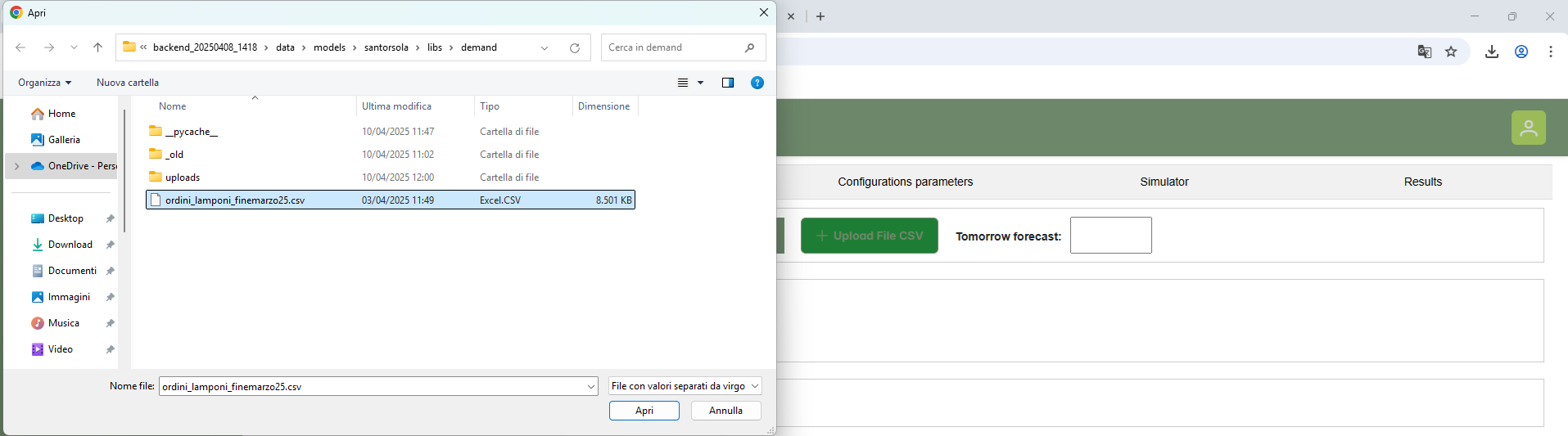

- Carica il file CSV richiesto cliccando sul pulsante “Upload a CSV file”.

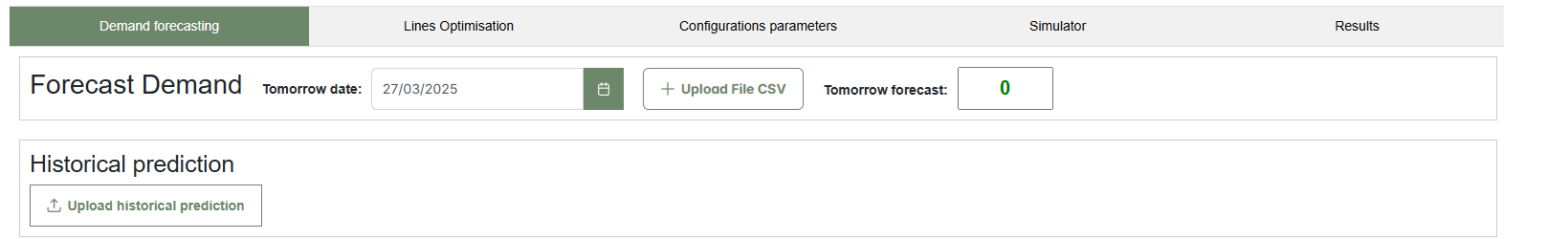

- Una volta inseriti la data e il file, attendi la generazione della previsione. Il valore previsto apparirà automaticamente nel campo “Tomorrow forecast”.

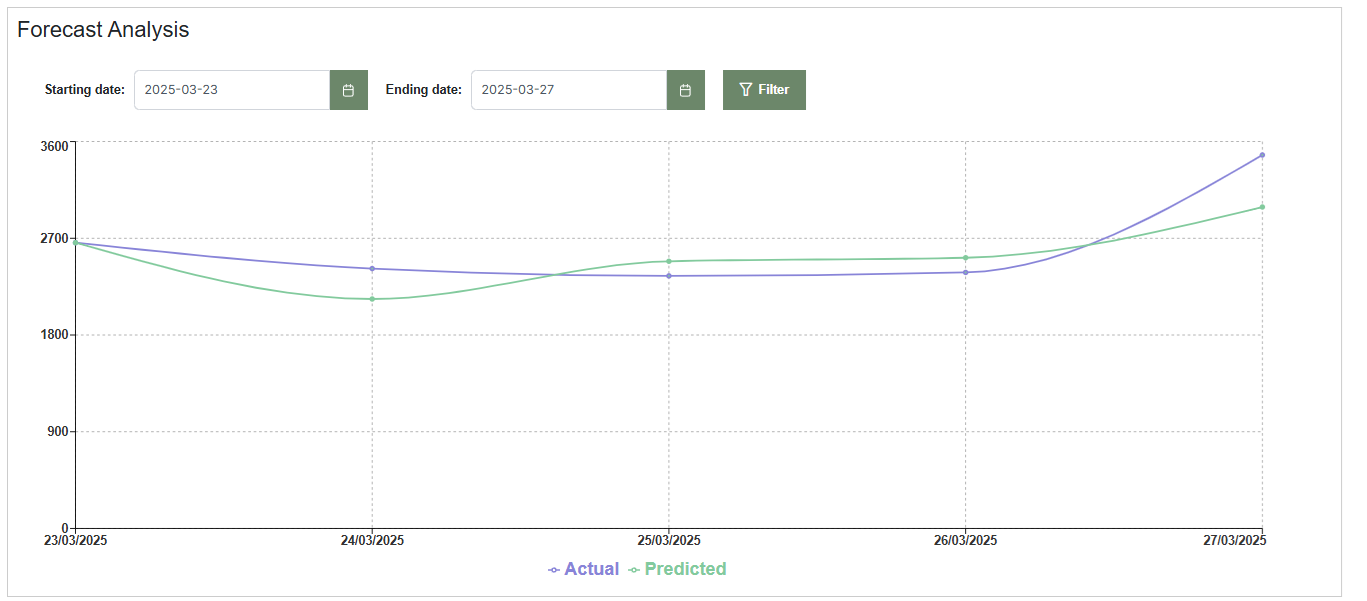

- Dopo la previsione, nella sezione “Forecast Analysis” comparirà un grafico con tutte le previsioni storiche.

- Il grafico terminerà con la data appena prevista. Attraverso i menu disponibili potrai filtrare e focalizzare l’analisi su un periodo specifico.

1.2 Accesso alternativo allo storico delle previsioni:

In alternativa alla generazione di una nuova previsione, puoi cliccare sul pulsante “Upload historical prediction” per visualizzare le previsioni precedenti. Questo ti permette di esplorare il grafico storico senza dover calcolare una nuova previsione.

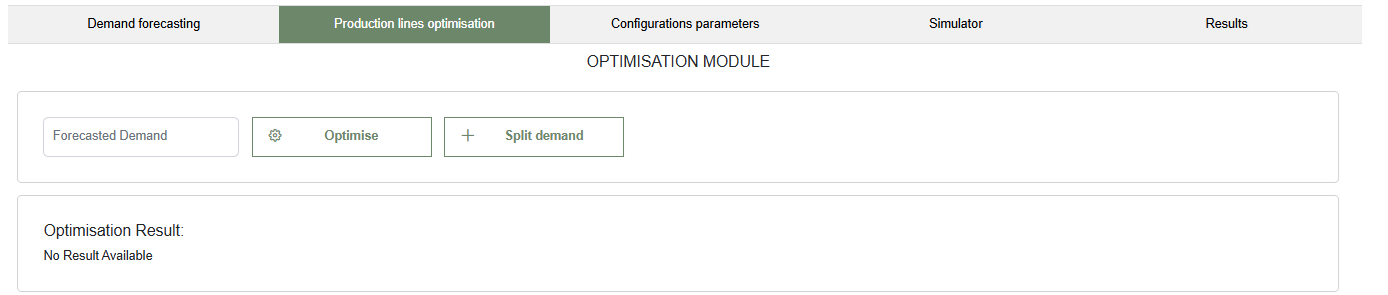

2. Lo strumento di ottimizzazione

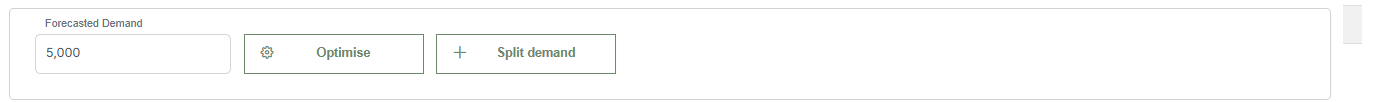

Questa sezione presenta l’interfaccia di Ottimizzazione delle linee di produzione, accessibile dalla scheda "Production lines optimisation". Il modulo, intitolato OPTIMISATION MODULE, include:

- Un campo di input denominato Forecasted Demand, in cui l’utente può inserire manualmente o caricare il valore di domanda da ottimizzare. Questo campo è collegato al modulo di previsione della domanda, ma può anche accettare valori personalizzati.

- Il pulsante Optimise, che avvia il processo di ottimizzazione in base alla domanda inserita e alla configurazione attuale del sistema.

- Il pulsante Split demand, che consente di suddividere la domanda su più periodi o linee prima di procedere all’ottimizzazione.

Se l’ottimizzazione non è ancora stata eseguita, la sezione "Optimisation Result" risulta vuota e mostra il messaggio "No Result Available".

2.1 Ottimizzare le linee di produzione in base alla domanda prevista

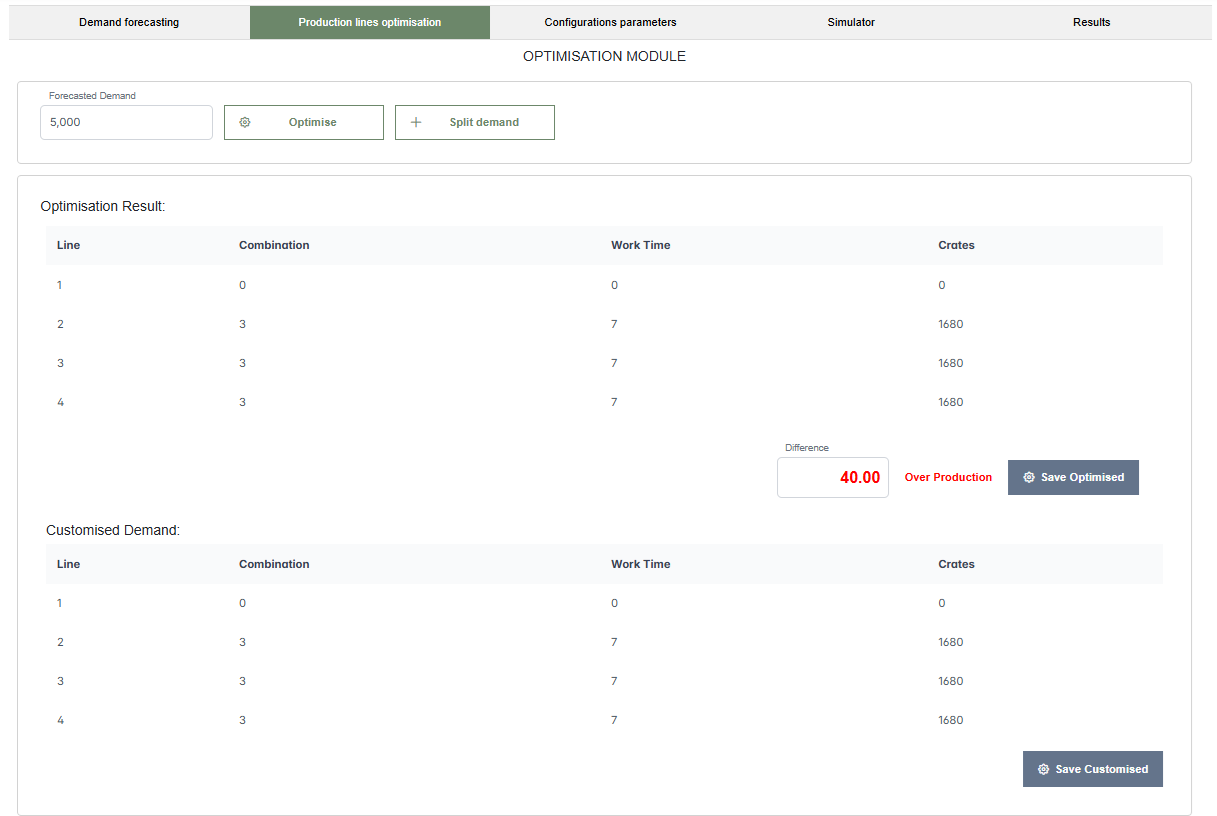

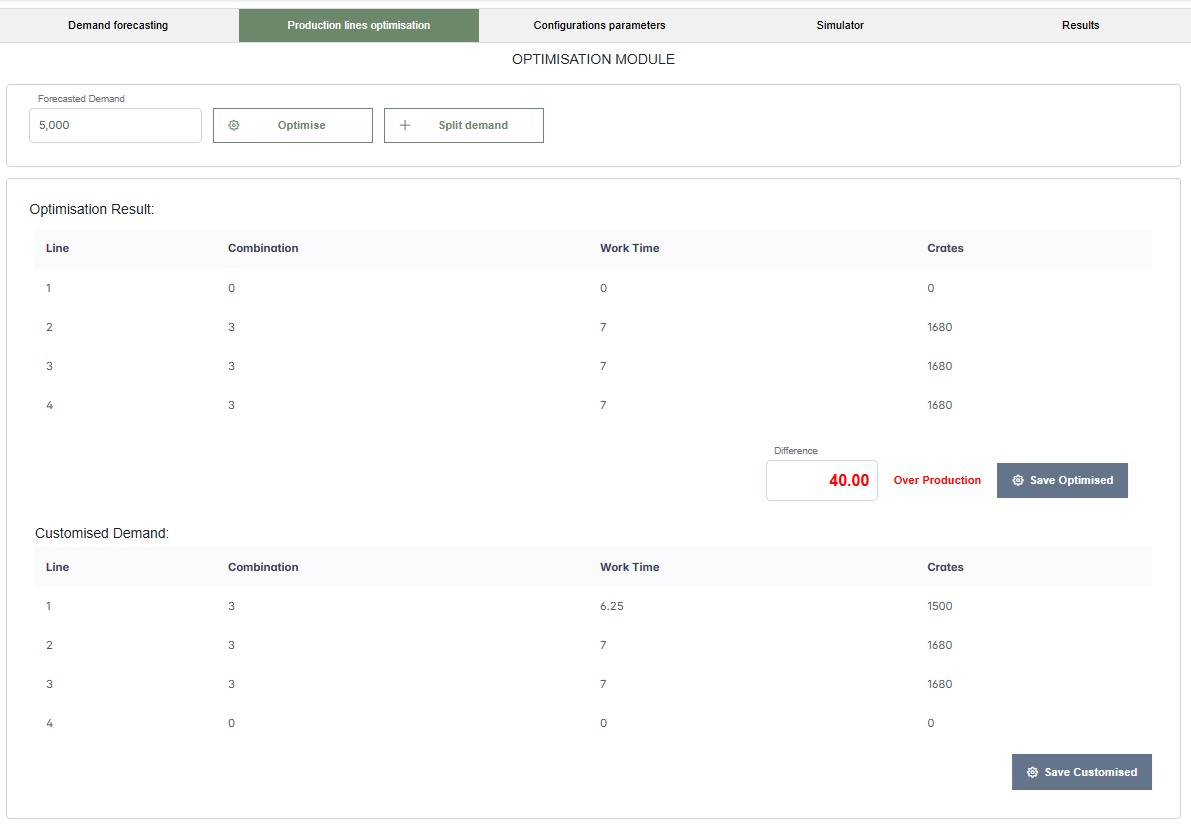

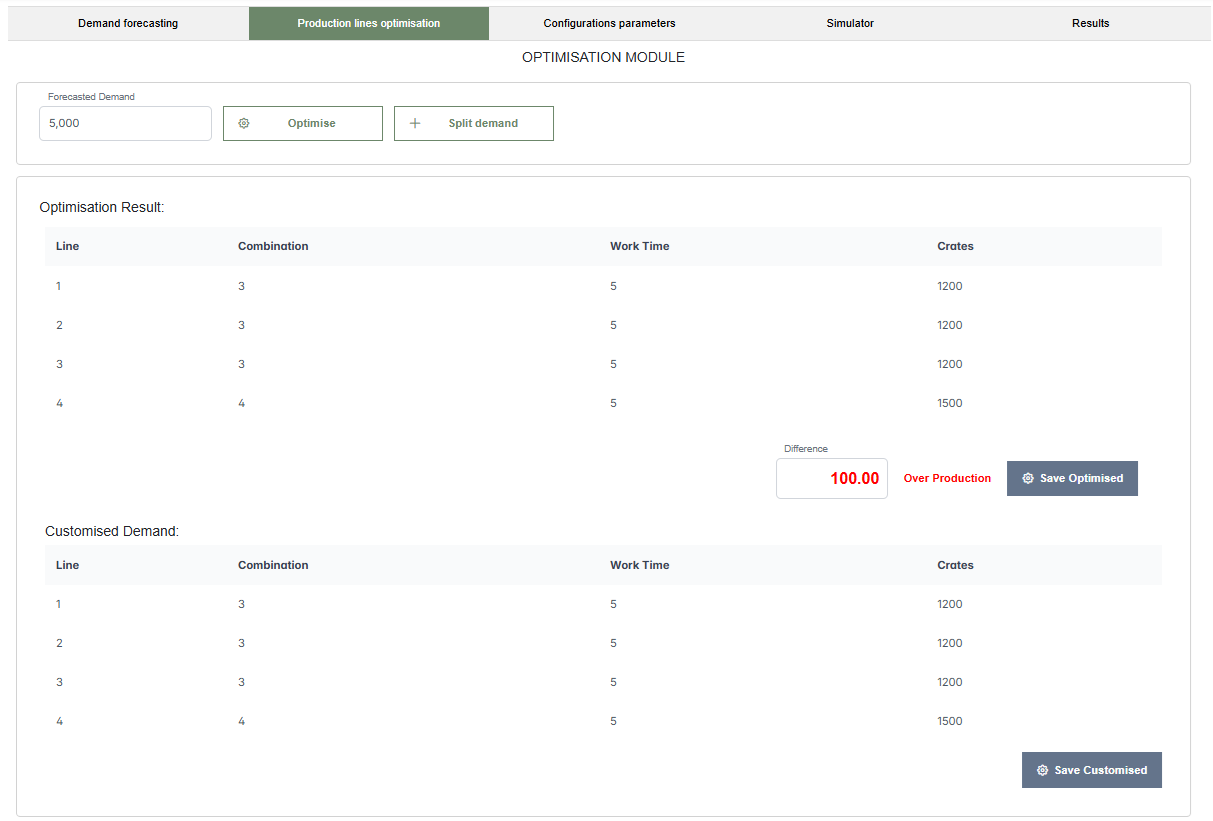

Nell’esempio seguente, è stata inserita una domanda prevista pari a 5.000 unità.

Cliccando sul pulsante Optimise si avvia il processo, considerando che l’intera domanda deve essere prodotta entro la fine del turno. In alternativa, il pulsante Split demand consente di suddividere il carico di lavoro prima dell’ottimizzazione.

2.1.1 Utilizzo del pulsante Optimise

Quando l’utente clicca direttamente su Optimise, l’ottimizzatore assegna l’intera produzione alle linee disponibili. Il risultato mostra quali linee sono attive, il numero di operatori (combinazioni), le ore di lavoro e le cassette assegnate.

Nell’esempio, le linee 2, 3 e 4 sono attive, lavorano 7 ore con combinazione 3, e producono 1.680 cassette ciascuna. La linea 1 è inattiva. Il totale prodotto è di 5.040 cassette, con una sovrapproduzione di 40 cassette, dovuta all’assegnazione di ore intere.

La sezione Customised Demand consente di modificare manualmente il piano. In questo caso, la linea 1 è attivata per 6,25 ore (combinazione 3), producendo 1.500 cassette, mentre la linea 4 è disattivata. Ciò elimina la sovrapproduzione, portando la produzione totale esattamente a 5.000 cassette.

L’utente può quindi salvare il piano ottimizzato o quello personalizzato, che sarà disponibile per l’utilizzo nel simulatore.

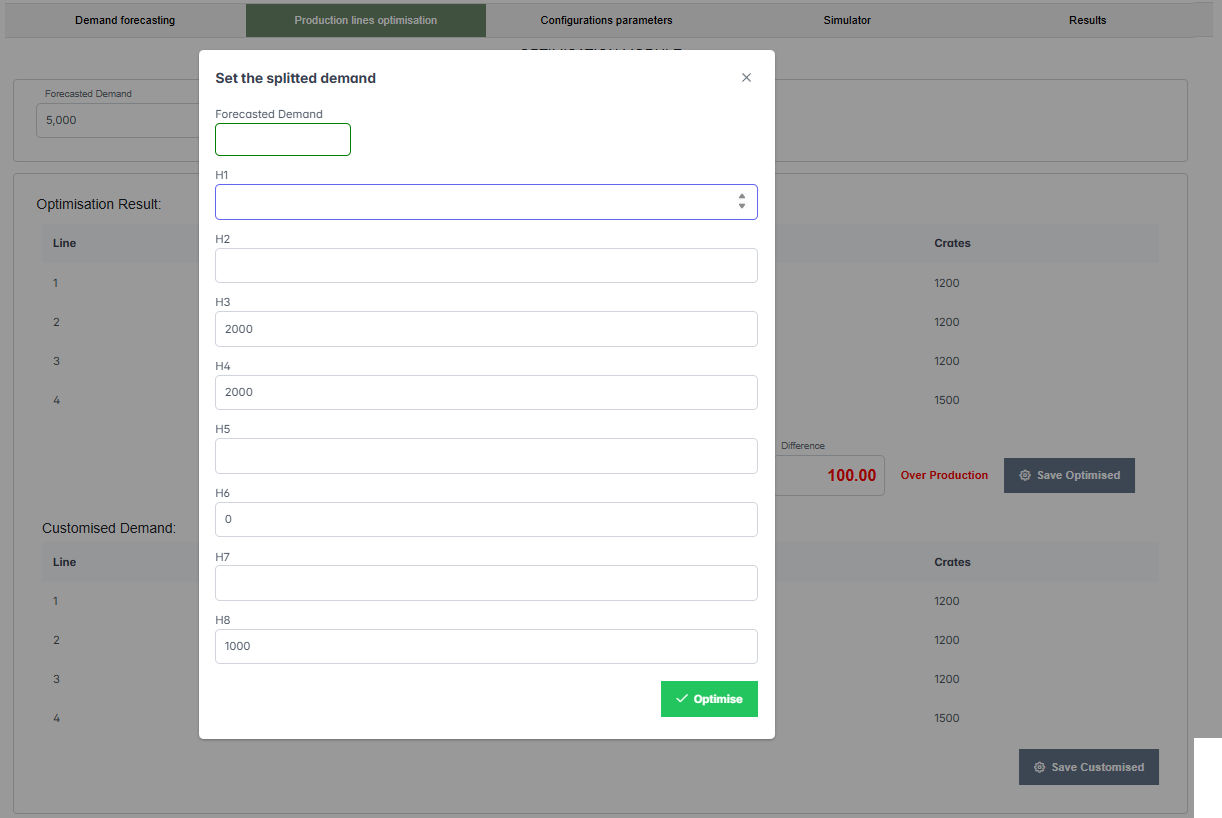

2.1.2 Utilizzo del pulsante Split Demand

Cliccando su Split demand si apre una finestra modale intitolata "Set the splitted demand", che consente all’utente di distribuire la domanda totale su diversi periodi (H1–H8), permettendo così una pianificazione più dettagliata.

Nell’esempio, l’utente ha assegnato 2.000 cassette a H3, 2.000 a H4 e 1.000 a H8. Dopo la conferma, l’ottimizzatore elabora la domanda secondo la distribuzione indicata.

Il risultato dell’ottimizzazione attiva tutte e quattro le linee. Le linee 1, 2 e 3 lavorano 5 ore con combinazione 3, producendo 1.200 cassette ciascuna. La linea 4 lavora 5 ore con combinazione 4, producendo 1.500 cassette. Il totale è di 5.100 cassette, con una sovrapproduzione di 100 cassette.

Anche se i valori finali sono simili a quelli ottenuti con l’ottimizzazione diretta, la differenza principale sta nel metodo di input: nel primo caso, la domanda è distribuita automaticamente sull’intero turno; nel secondo, è l’utente a specificare come suddividere la produzione, ottenendo un maggiore controllo e una pianificazione più aderente al ritmo produttivo.

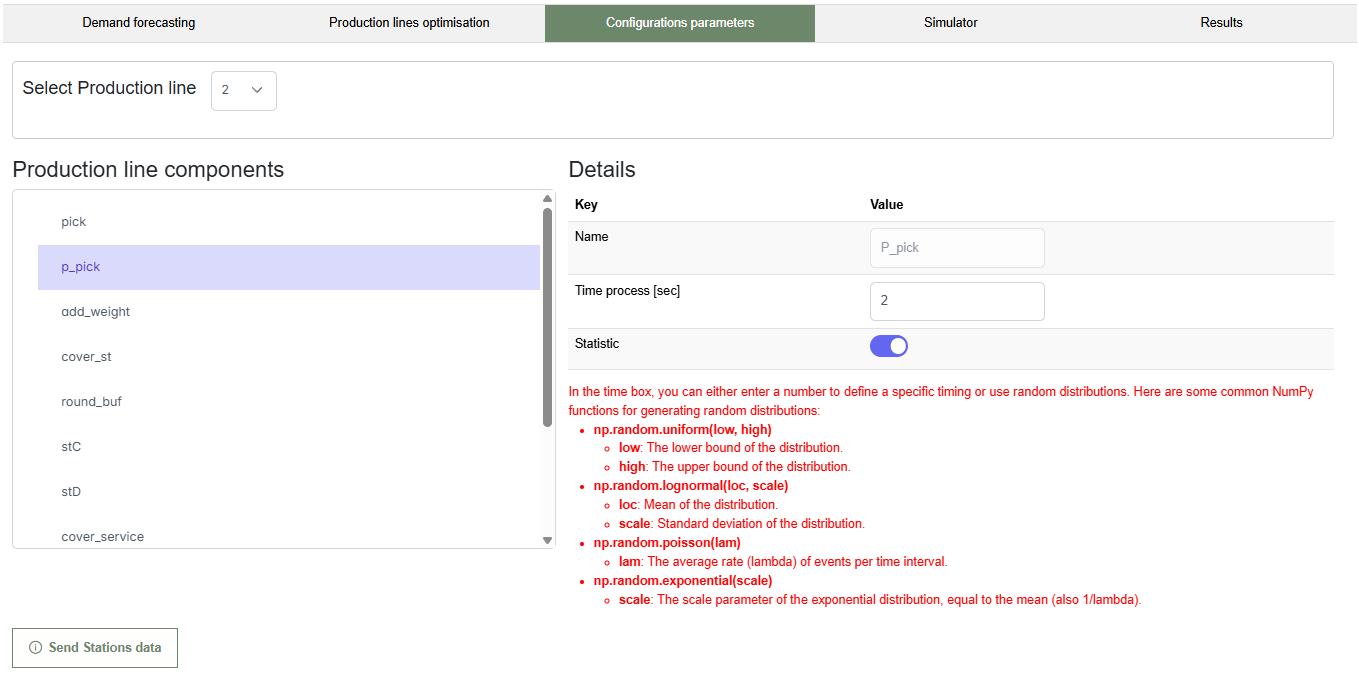

3. Strumento di configurazione dei parametri di simulazione

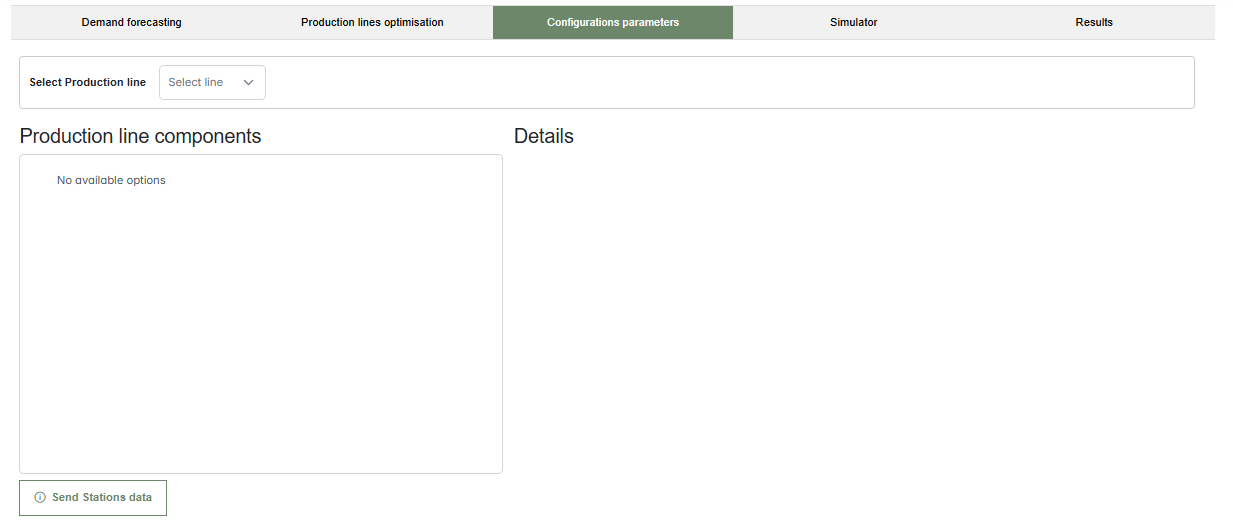

Questa sezione mostra l'interfaccia Configurations Parameters, dove è possibile definire o visualizzare la struttura di ciascuna linea di produzione. In alto, un menu a tendina con etichetta "Select Production line" consente di selezionare la linea da configurare.

Una volta selezionata una linea, l’interfaccia si divide in due aree:

- Production line components: pannello che elenca tutte le stazioni che compongono la linea selezionata. Se nessuna linea è selezionata o se non esiste ancora una configurazione, il pannello resta vuoto.

- Details: sezione in cui vengono visualizzate le informazioni relative alla stazione selezionata, come il nome e il tempo di lavorazione.

- In basso, il pulsante "Send Stations data" consente di confermare e salvare la configurazione corrente.

Questa interfaccia serve a definire la struttura e il comportamento delle linee prima di eseguire simulazioni o ottimizzazioni.

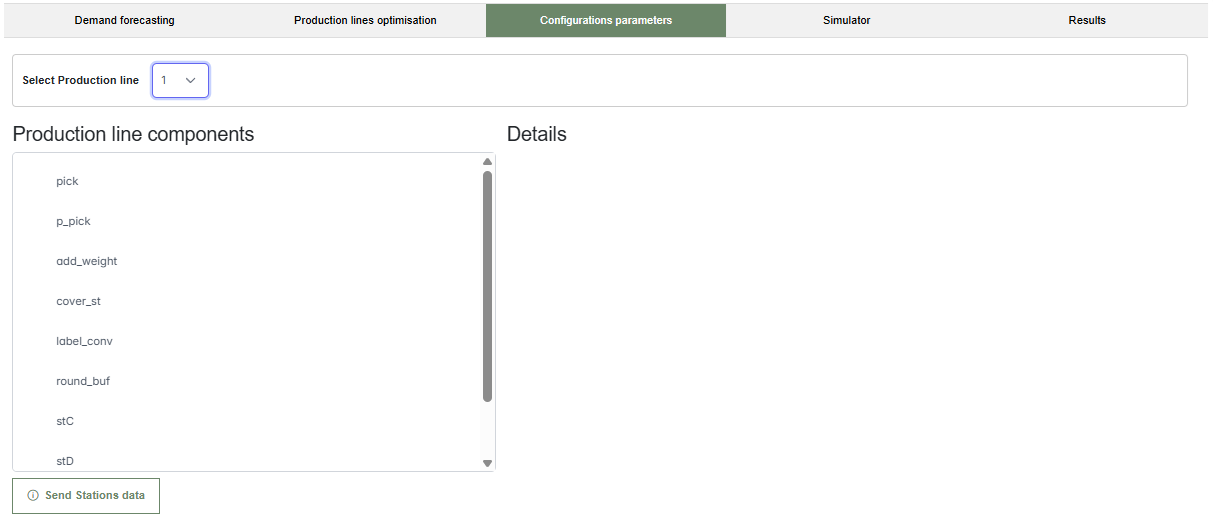

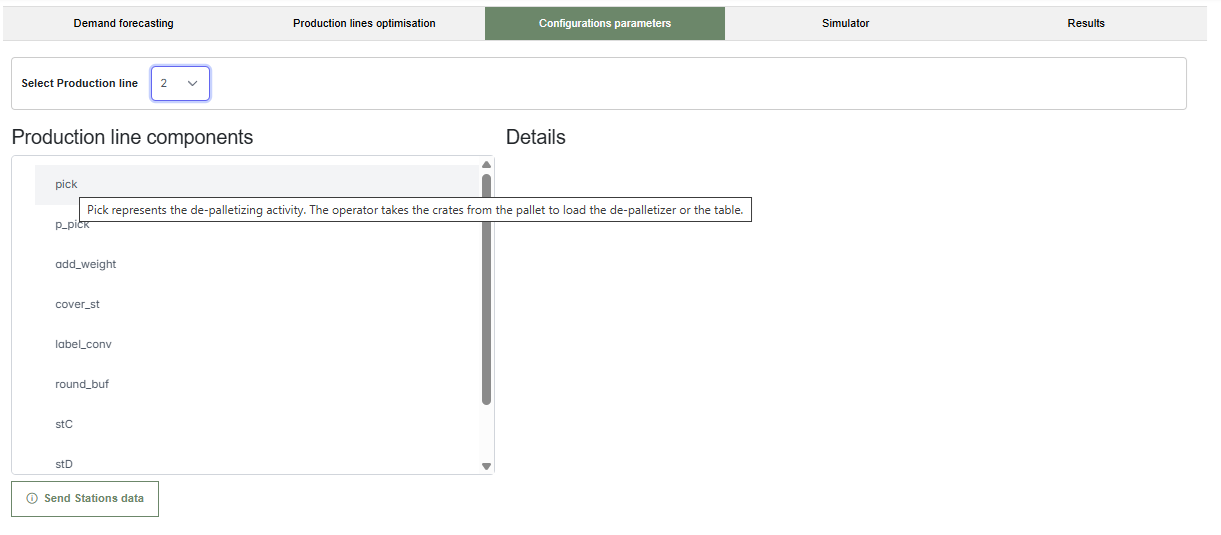

La figura seguente mostra l'interfaccia dopo aver selezionato la Production line 1. Il pannello di sinistra è ora popolato con stazioni come pick, p_pick, add_weight, cover_st, label_conv, round_buf, stC e stD, indicando la sequenza operativa della linea.

Il pannello Details a destra è ancora vuoto, ma è progettato per mostrare i parametri di configurazione delle stazioni selezionate. Il pulsante Send Stations data resta disponibile per inviare la configurazione.

Passando il cursore su una stazione, ad esempio pick, compare un tooltip informativo:"Pick rappresenta l’attività di depallettizzazione. L’operatore prende le cassette dal pallet per caricare il depallettizzatore o il tavolo."

Questi messaggi contestuali aiutano l’utente a comprendere il ruolo di ciascuna stazione, migliorando la precisione della configurazione. Il pannello Details è pronto a mostrare parametri aggiuntivi non appena una stazione viene selezionata.

Dopo aver selezionato un componente, il pannello Details viene aggiornato con campi modificabili. L’utente può specificare il nome della stazione e definire il tempo di lavorazione, come valore fisso o tramite parametri statistici.

Se viene abilitata la modalità statistica, compare una sezione di supporto che mostra come impostare i tempi utilizzando distribuzioni casuali come np.random.uniform(), np.random.lognormal() o np.random.poisson(), rendendo la simulazione più realistica.

Una volta configurata la stazione, l’utente può confermare e salvare i dati tramite il pulsante Send Stations data, assicurandosi che la configurazione venga utilizzata nelle simulazioni e ottimizzazioni successive.

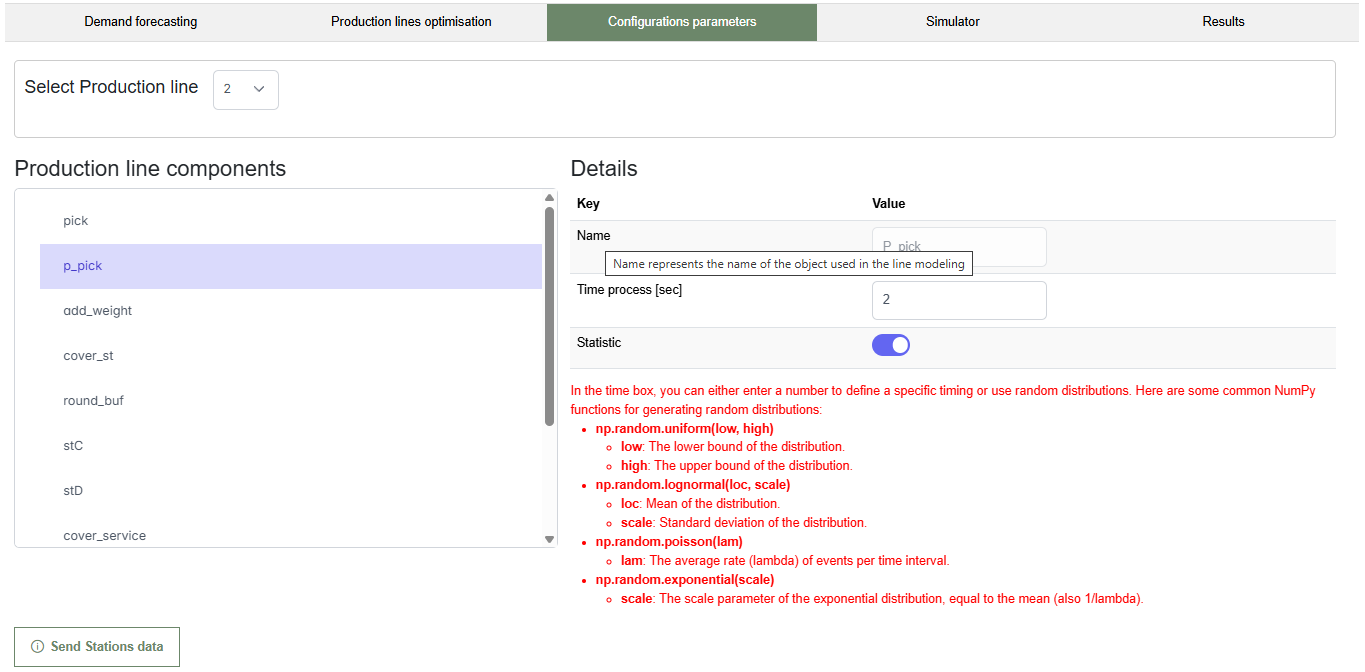

Per esempio, come mostra la figura, dopo aver selezionato il componente p_pick, la sezione destra visualizza il nome del componente, il tempo di lavorazione e l’opzione per abilitare la modalità statistica. In questa modalità, è possibile definire la durata tramite distribuzioni casuali per una simulazione più realistica.

Come mostrato in questa figura, passando il cursore sul campo Name, compare un messaggio di aiuto che spiega come questo valore rappresenti il nome dell’oggetto utilizzato nella modellazione della linea. Questo supporto aggiuntivo aiuta l’utente ad associare correttamente ogni stazione al suo corrispondente nella simulazione, evitando errori di etichettatura.

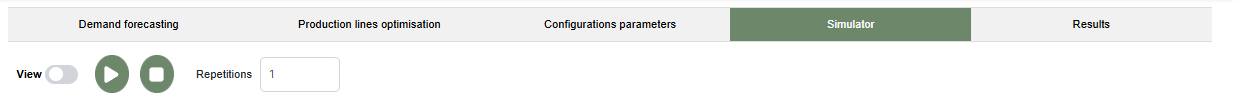

4. Il Simulatore

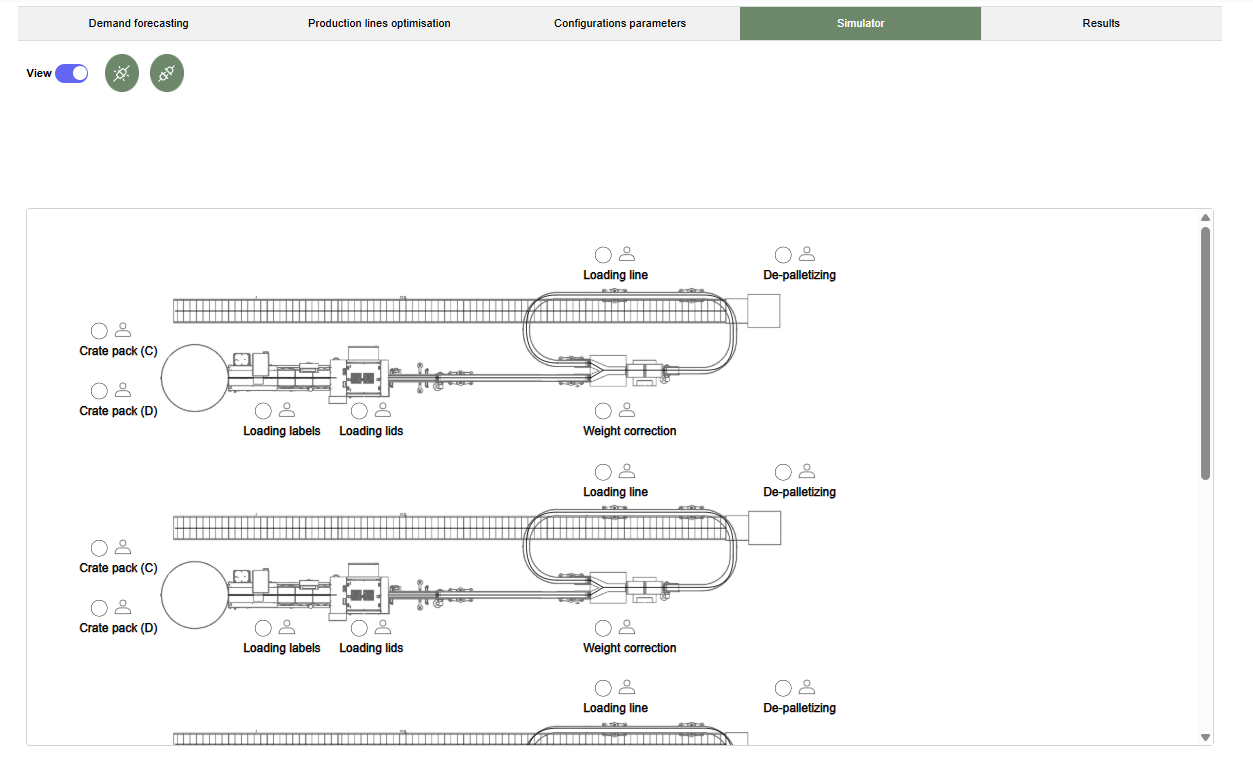

Questa immagine mostra l’interfaccia iniziale della scheda Simulator. In alto, la scheda verde evidenziata indica che l’utente si trova attualmente nella sezione di simulazione dell’applicazione. L’interfaccia include diversi elementi principali:

- Un interruttore (toggle) etichettato View, che consente di attivare o disattivare la visualizzazione grafica dettagliata della simulazione.

- Un pulsante Play (freccia verde) per avviare la simulazione e un pulsante Stop (quadrato verde) per interromperla.

- Un campo numerico etichettato Repetitions, che consente all’utente di definire quante volte deve essere eseguita la simulazione.

In questo stato iniziale, la simulazione non è ancora stata avviata e i comandi sono pronti per l’interazione.

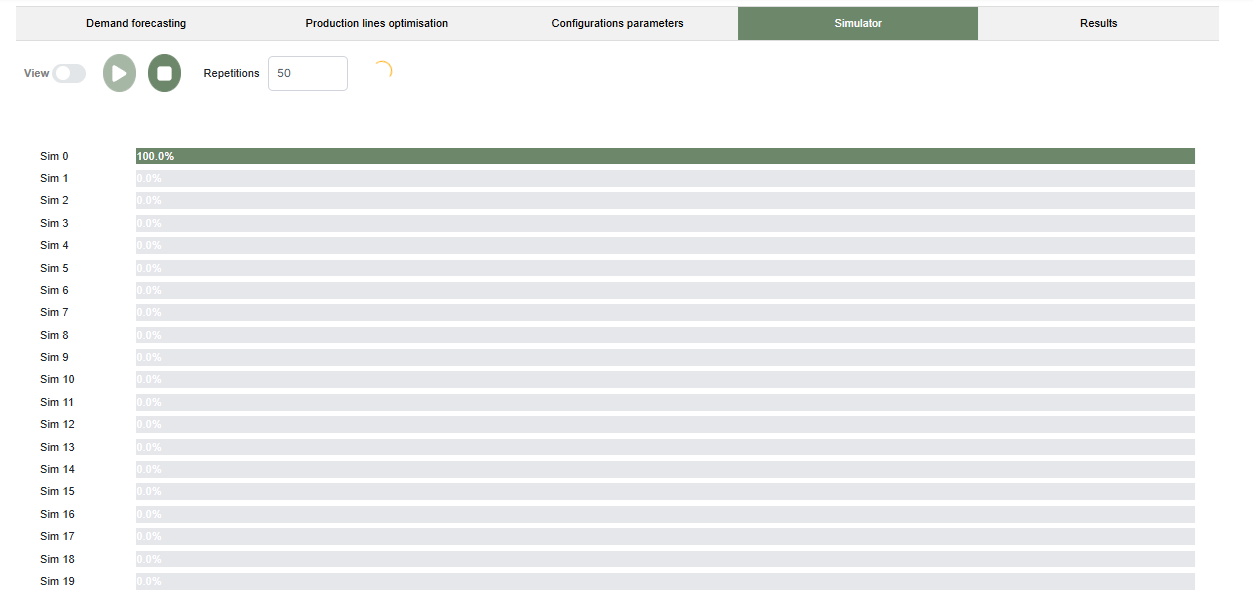

Simulazioni multiple per risultati statistici

Questa figura mostra l’interfaccia del simulatore dopo aver cliccato sul pulsante Play con il numero di ripetizioni impostato a 50. Sulla sinistra viene visualizzato un elenco di istanze di simulazione, etichettate da Sim 0 a Sim 49 (nell’immagine sono visibili solo le prime 20). Ogni simulazione ha una barra di avanzamento che indica lo stato di esecuzione. In questo esempio, Sim 0 è completata (100%), mentre tutte le altre sono ancora allo 0,0%, in attesa di avvio. Questo layout consente agli utenti di monitorare l’avanzamento delle diverse esecuzioni in tempo reale, utile per analisi statistiche o scenari multipli.

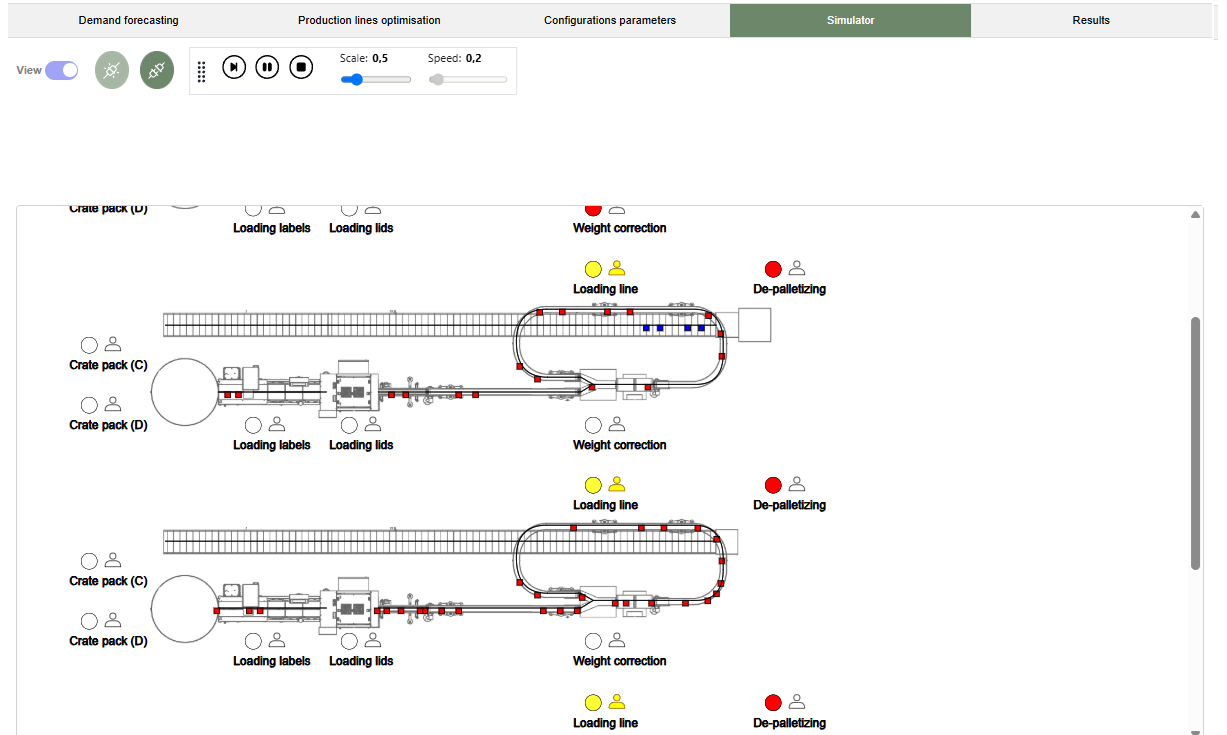

Visualizzazione grafica della simulazione

Questa immagine mostra l’interfaccia del simulatore dopo l’attivazione del toggle View, che consente la modalità grafica. Una volta attivata, compaiono due pulsanti aggiuntivi: Connetti (pulsante centrale) e Disconnetti (pulsante a destra). Per avviare la simulazione in modalità grafica, è necessario prima cliccare su Connetti, che stabilisce il collegamento con il motore di simulazione. Prima di chiudere l’applicazione o uscire dall’ambiente di simulazione, è importante cliccare su Disconnetti per terminare correttamente la connessione ed evitare la perdita di dati.

Il layout mostra la rappresentazione dettagliata delle linee di produzione, con stazioni chiaramente etichettate come Crate pack (C), Loading labels, Weight correction e De-palletizing. Ogni stazione include simboli visivi per gli operatori, permettendo di comprendere sia la struttura fisica della linea che la distribuzione del personale. Questa modalità offre una visualizzazione realistica e intuitiva del processo, utile per verificare la configurazione della linea, il flusso operativo e l’allocazione delle risorse.

Questa immagine mostra l’interfaccia grafica della simulazione durante l’esecuzione, con il View attivo. La simulazione è in corso, come indicato dai controlli attivi e dal progresso visibile sulle linee. Icone colorate (es. rosse, gialle, blu) rappresentano stati diversi delle cassette o fasi di lavorazione, tracciando visivamente il flusso attraverso le stazioni come Loading line, Weight correction e De-palletizing. La barra in alto permette di regolare scala e velocità della simulazione, offrendo all’utente controllo sul livello di dettaglio e la velocità di riproduzione. Questa modalità dinamica migliora la comprensione del processo in tempo reale.

5. Risultati

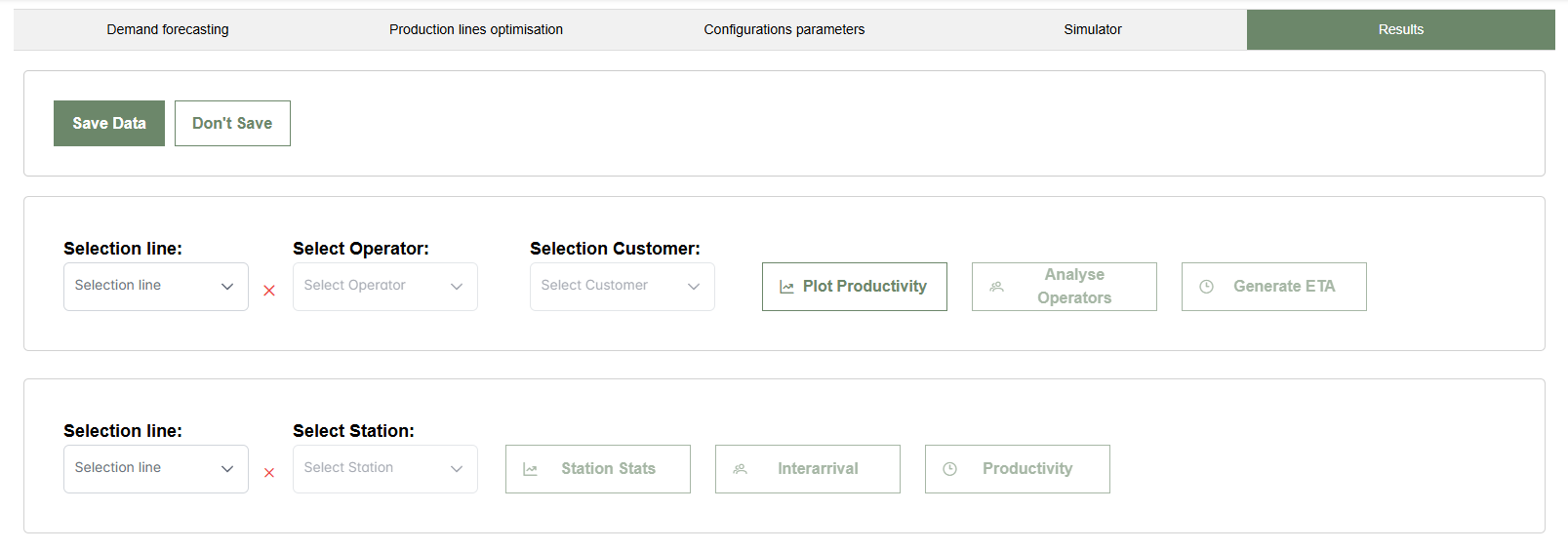

L'interfaccia della scheda Results consente all'utente di confrontare la domanda prevista con la capacità produttiva, analizzare le performance degli operatori e delle stazioni, e valutare i tempi di evasione degli ordini per cliente. La sezione verde in alto indica l'area dedicata all'analisi dei risultati della simulazione.

- Save Data: Salva i risultati per un'analisi successiva.

- Don't Save: Scarta i risultati correnti.

- Selection line: Seleziona la linea di produzione.

- Select Operator: Seleziona un operatore o "All" per includerli tutti.

- Select Customer: Seleziona un cliente o "All" per includerli tutti.

- Plot Productivity: Mostra un grafico della produttività simulata vs. domanda.

- Analyse Operators: Visualizza il carico di lavoro degli operatori in un grafico a barre.

- Generate ETA: Mostra i tempi di evasione degli ordini per cliente.

- Select Station: Seleziona una stazione di produzione.

- Station Stats: Visualizza le statistiche delle stazioni.

- Interarrival: Mostra i tempi di interarrivo dei prodotti.

- Productivity: Mostra un grafico della produttività oraria della stazione.

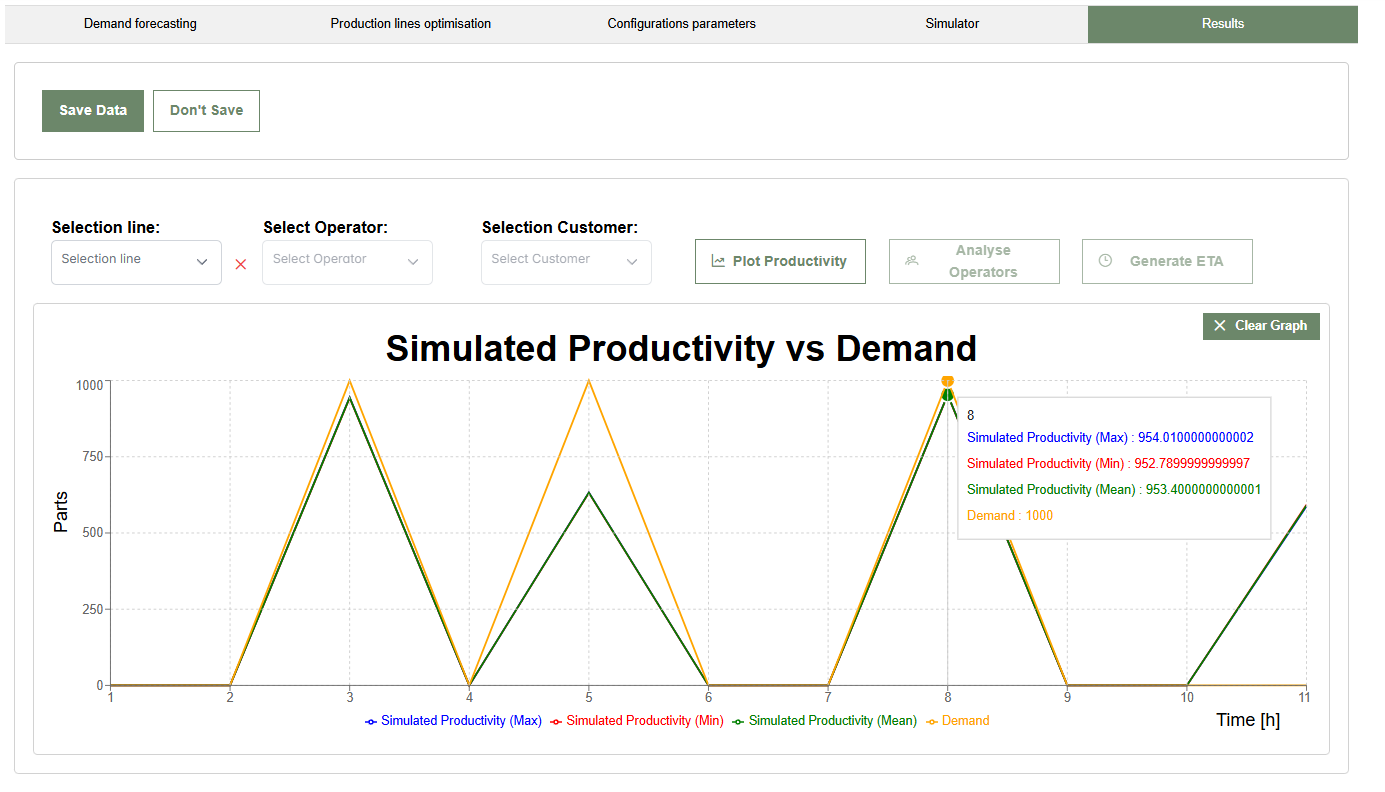

5.1 Analisi della produttività

Il grafico mostra la produttività simulata comparata con la domanda prevista. Le curve indicano i valori medio, minimo e massimo della produttività (verde, rosso e blu rispettivamente). Passando il mouse sopra una barra, vengono mostrati i valori per quel prodotto.

Cliccando su Clear Graph si torna alla schermata iniziale della scheda Results.

5.2 Analisi degli operatori

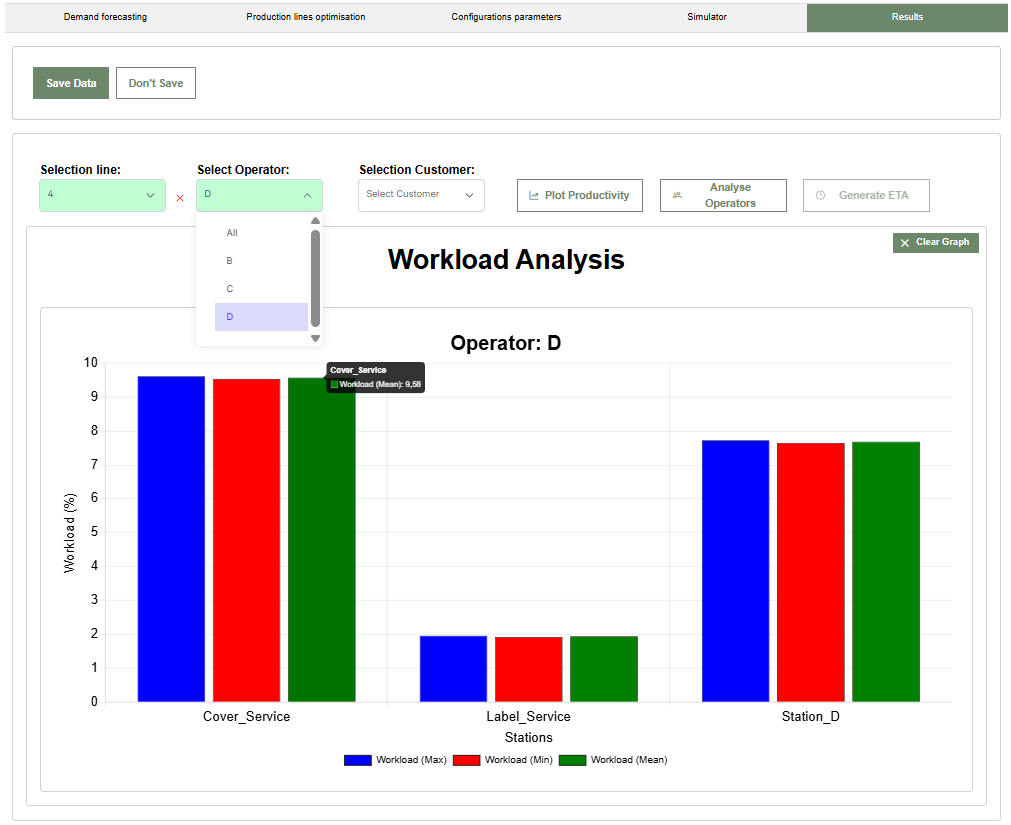

Selezionare prima la linea e poi l'operatore per abilitare il pulsante Analyse Operators.

5.2.1 Scelta singolo operatore

Nell'esempio, l'operatore D della linea 4 ha una percentuale di occupazione visualizzata in un grafico a barre per ciascuna delle stazioni a lui assegnate.

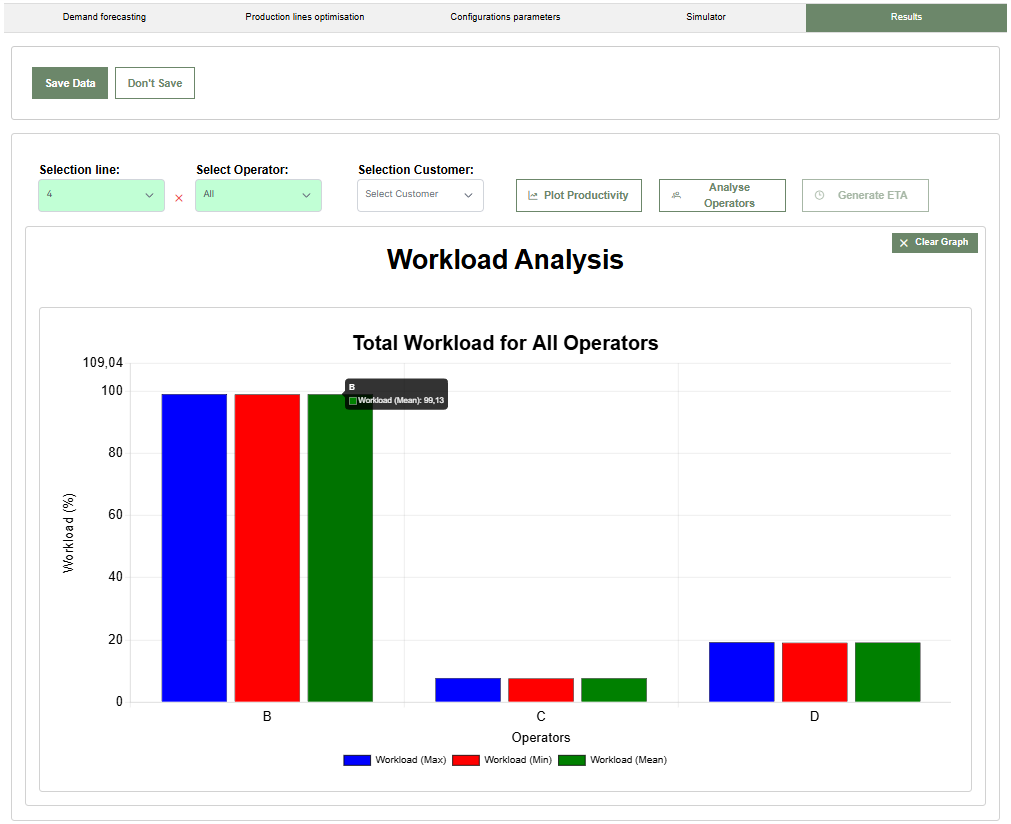

5.2.2 Scelta "All"

Se si seleziona "All", vengono visualizzate le percentuali di occupazione aggregate di tutti gli operatori per ciascuna stazione.

Cliccando su Clear Graph, si ritorna alla schermata iniziale della scheda Results.

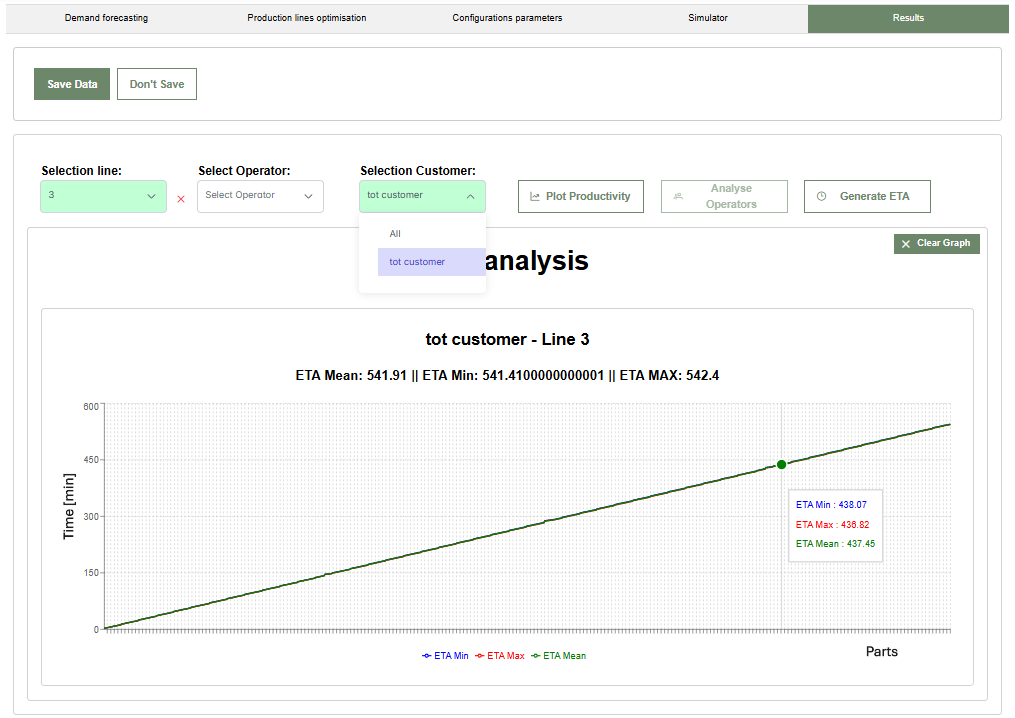

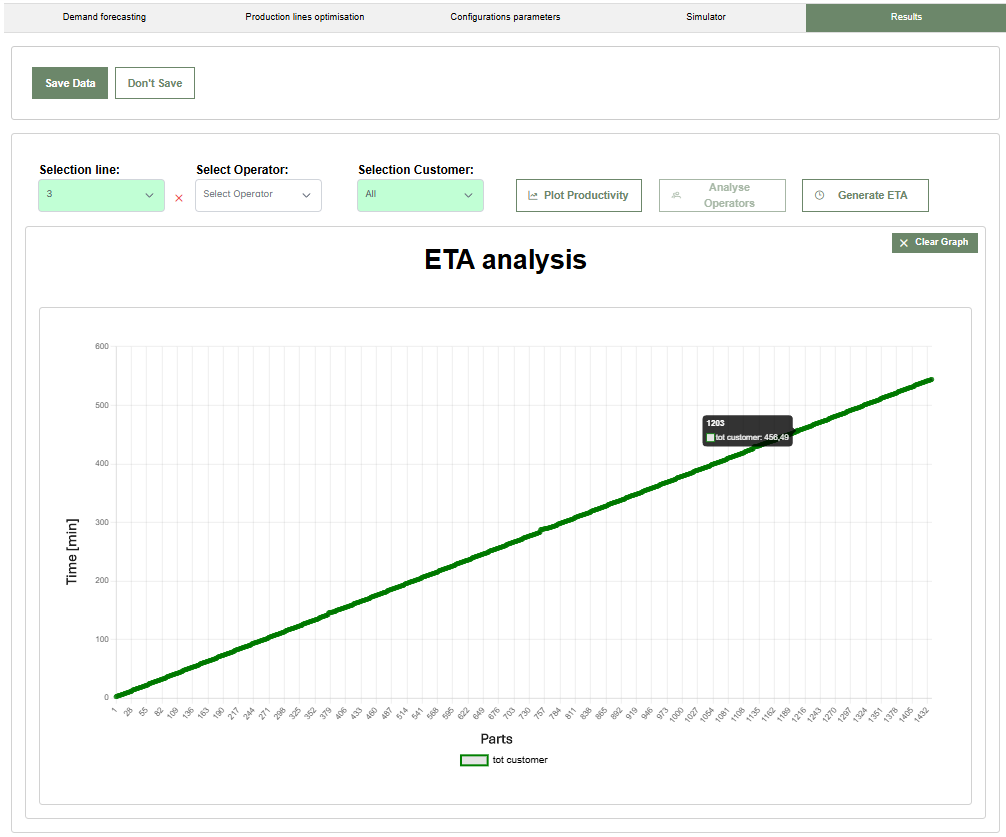

5.3 Analisi ETA

Selezionare la linea e il cliente per abilitare il pulsante Generate ETA e visualizzare i tempi di evasione degli ordini.

5.3.1 Scelta singolo cliente

Viene mostrata l'analisi ETA per un cliente specifico, con linee che rappresentano il tempo minimo, massimo e medio di arrivo.

5.3.2 Scelta "All"

Selezionando "All", viene mostrato il tempo medio di arrivo a fine linea di ogni prodotto, suddiviso per cliente.

Cliccando su Clear Graph, si ritorna alla schermata iniziale della scheda Results.

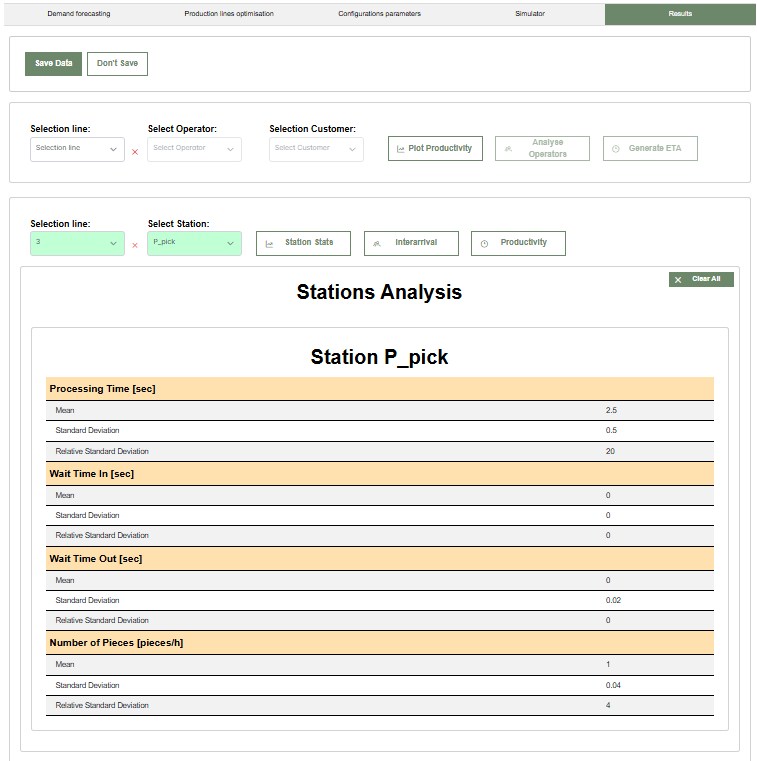

5.4 Analisi delle stazioni

Selezionare una linea e una stazione per abilitare i pulsanti Station Stats, Interarrival e Productivity.

5.4.1 Statistiche Stazione

Le statistiche della stazione P-pick mostrano i tempi di processo, di attesa in entrata e in uscita, e il numero di pezzi lavorati, con la relativa deviazione standard e deviazione relativa.

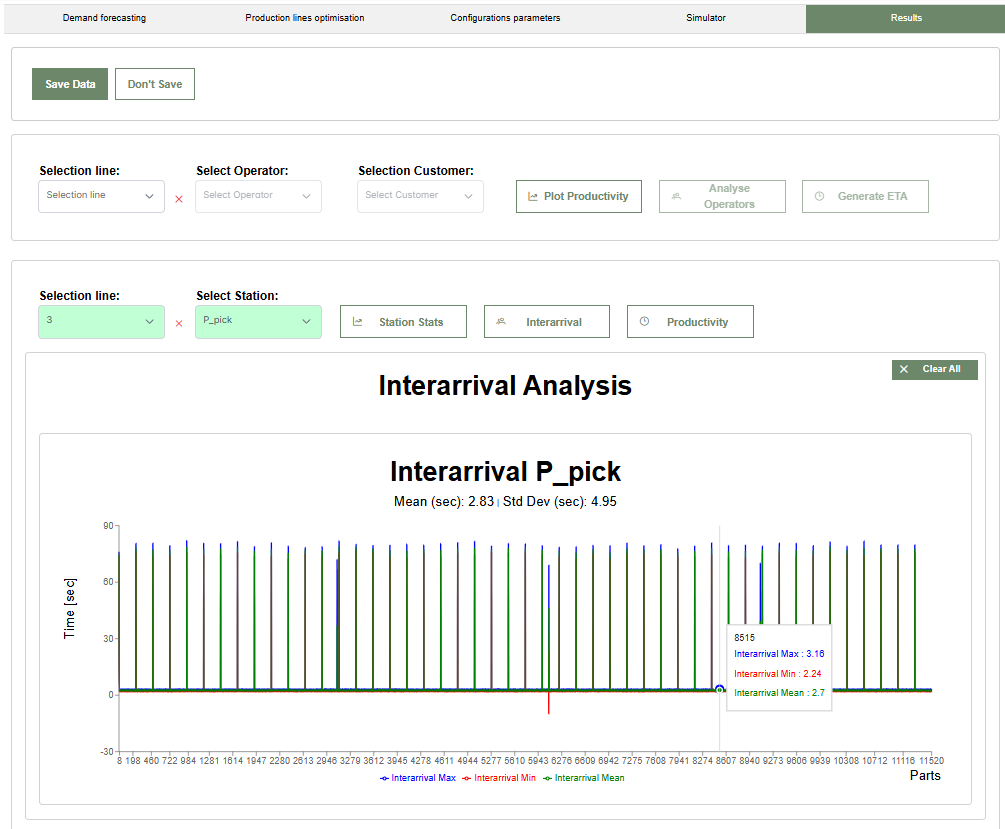

5.4.2 Interarrivi

Questa sezione monitora i tempi di interarrivo tra i pezzi alla stazione per analizzare la fluidità del flusso di produzione.

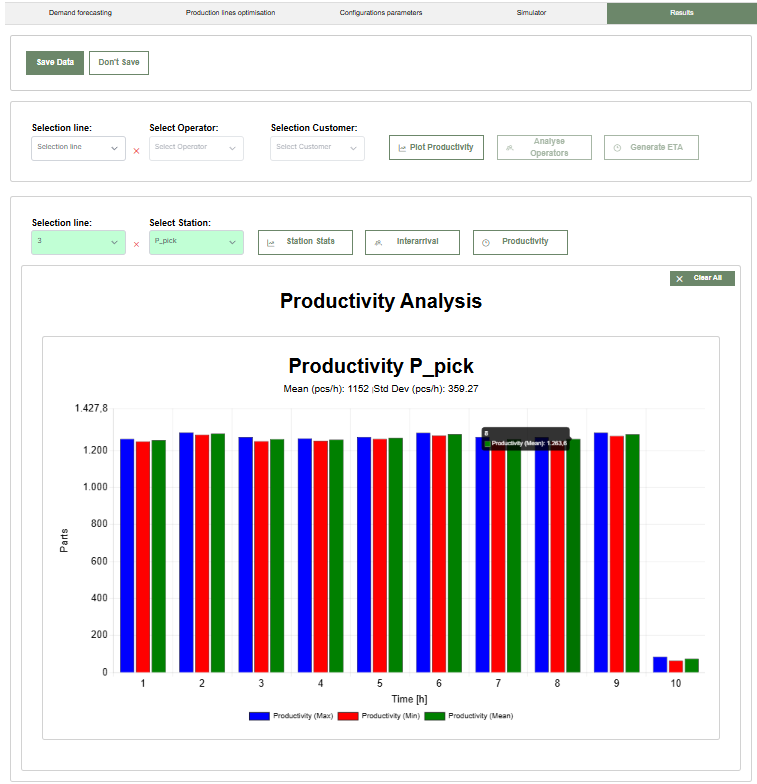

5.4.3 Produttività Oraria

Analisi della produttività oraria, con grafico delle produttività massima, minima e media per ogni intervallo di tempo.

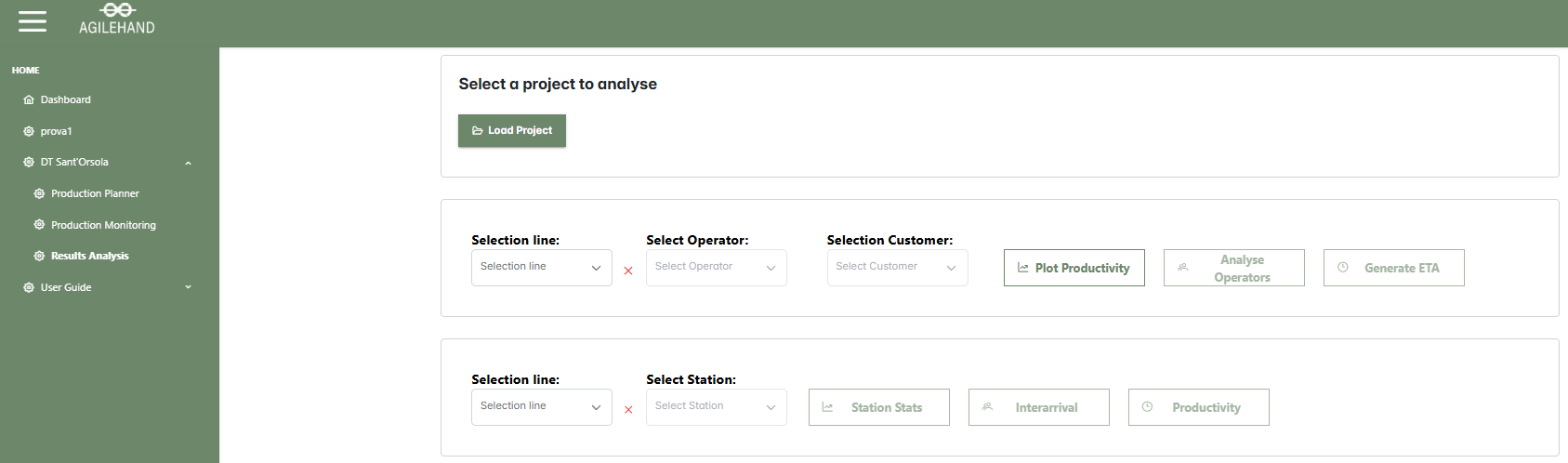

6. Analisi dei Risultati

Nella schermata iniziale della scheda AgileHand, seleziona la voce DT Sant'Osola dalla barra laterale sinistra. Cliccando su Results Analysis, si accede alla sezione dedicata all'analisi dei risultati di simulazioni precedentemente salvate. L'operatore può quindi cliccare su Load Project per caricare il progetto desiderato e confrontare la domanda prevista con la capacità produttiva, analizzare le performance e valutare i tempi di evasione degli ordini per cliente.

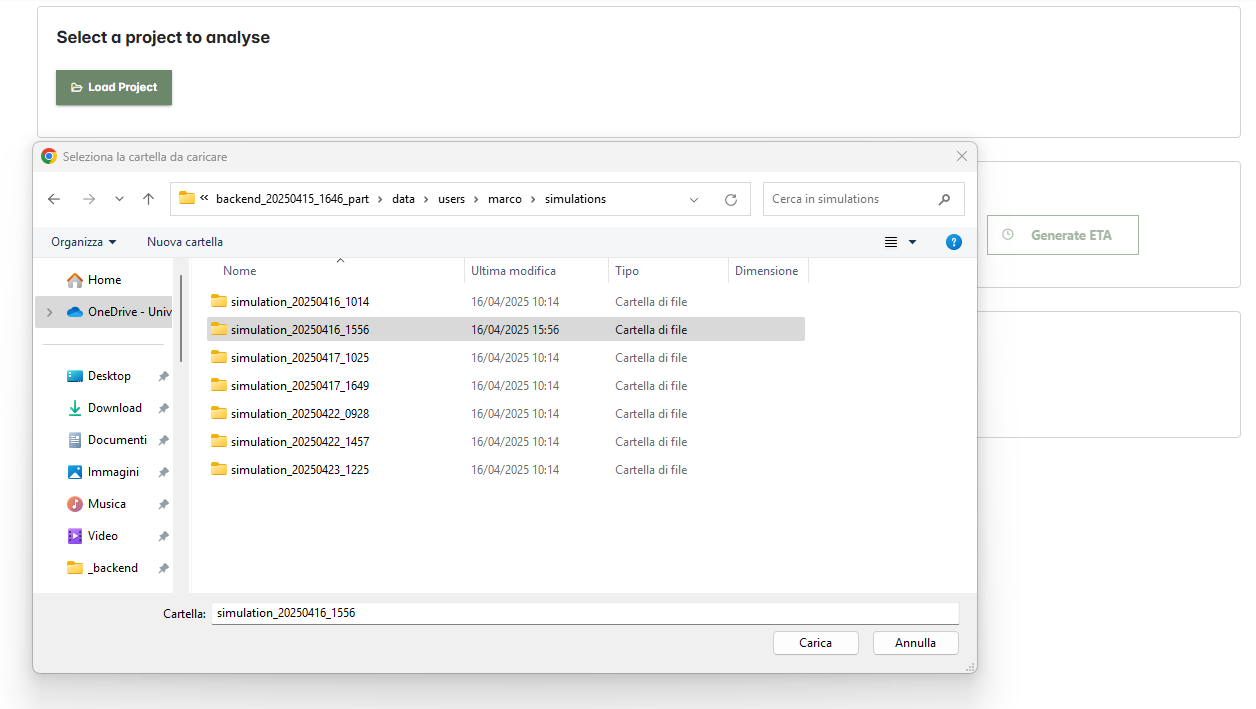

Dopo aver cliccato su Load Project, si apre un pannello di selezione che consente di navigare tra le cartelle del computer per caricare la simulazione. Ogni cartella contiene simulazioni salvate, con nome che include data e ora di creazione. Selezionando una cartella e cliccando su Carica, il progetto verrà importato nella piattaforma.

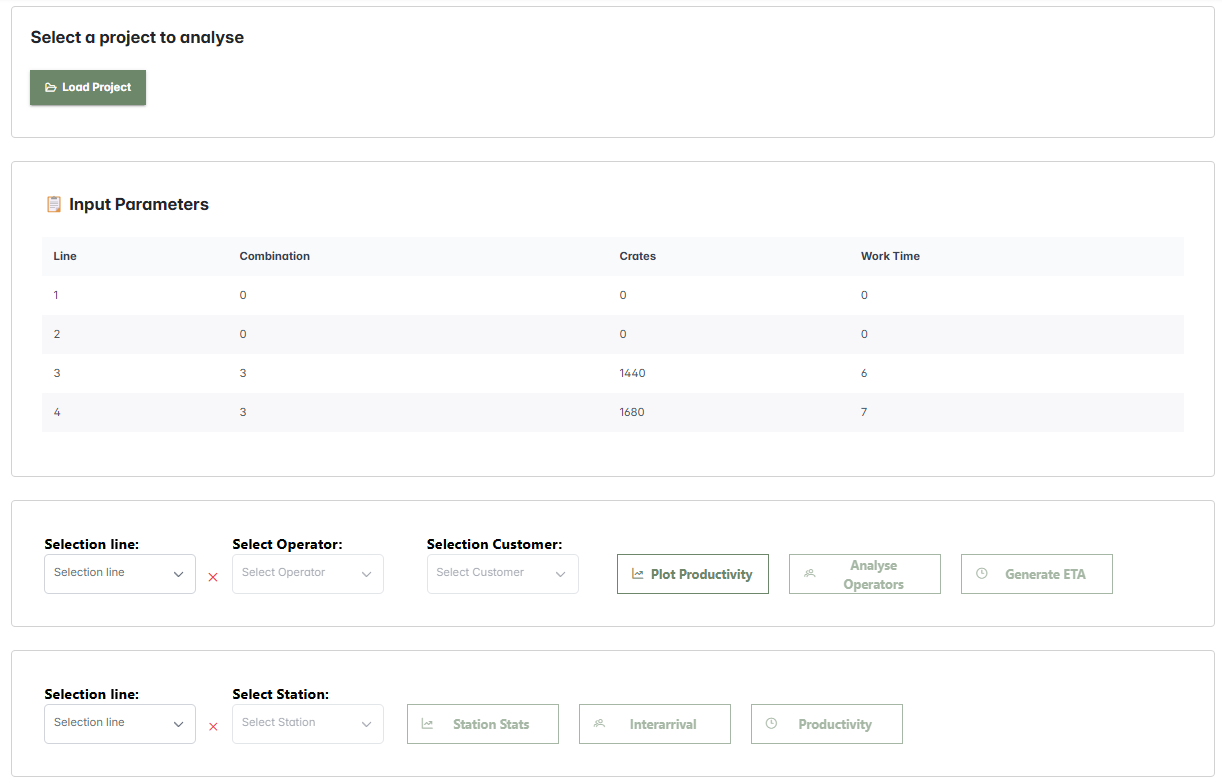

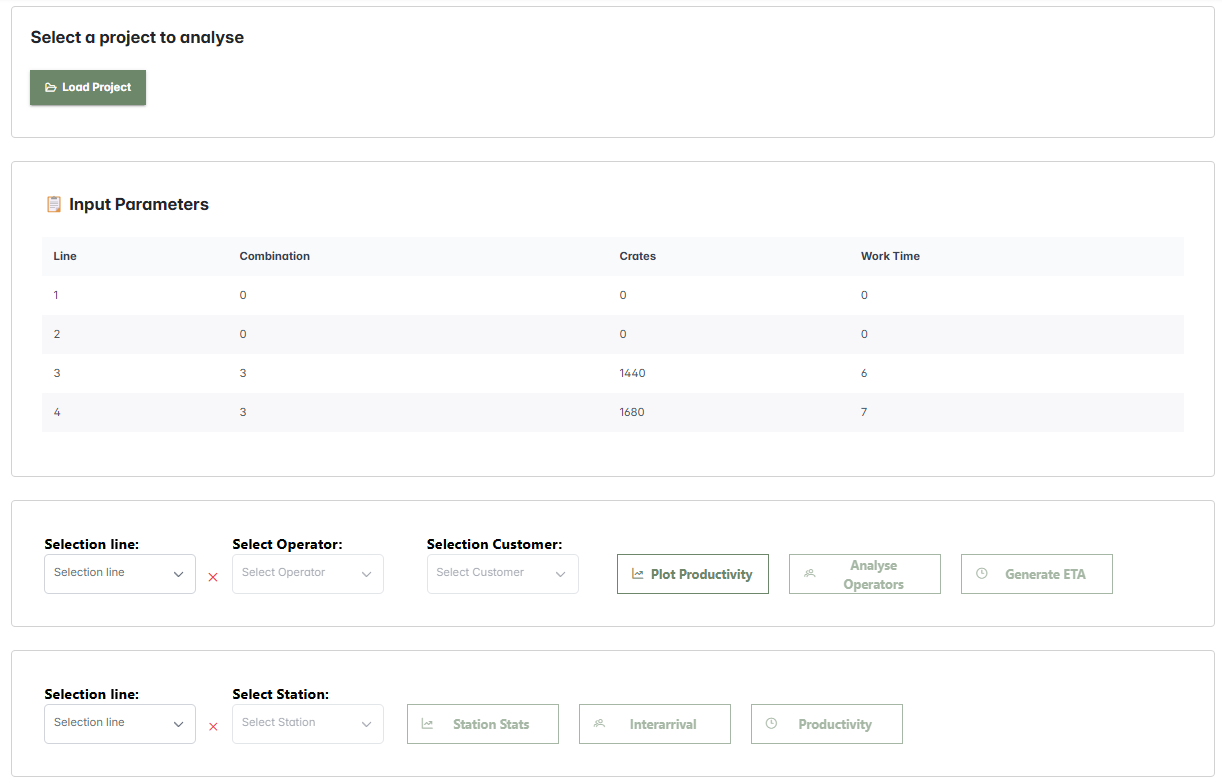

Una volta caricata la simulazione, vengono visualizzati i parametri di configurazione delle linee produttive nella sezione Input Parameters. Per ogni linea, vengono mostrati:

- Line: numero identificativo della linea di produzione

- Combination: numero di operatori assegnati

- Crates: numero di cassette assegnate

- Worktime: ore di lavoro per ogni linea

Con la simulazione caricata e i parametri visibili, è possibile procedere con l'analisi dei risultati, come descritto nella sezione 5. Risultati. L'operatore può accedere agli strumenti di analisi per:

- Analizzare le performance degli operatori e delle stazioni

- Confrontare domanda e capacità produttiva

- Valutare i tempi di evasione per ogni cliente

Domanda?

Se hai una domanda da fare, usa il seguente link per inviarcela. Ci aiuterai a risolvere il tuo problema e anche a costruire la sezione delle FAQ per supportare altri utenti.

Invia la tua domanda